Новости

"На предприятии ведется настойчивая и кропотливая работа по созданию и развитию дистрибьюторской и сервисной структуры в Мексике. Так, с 11 по 13 марта состоялся визит генерального директора ОАО "БелАЗ" Петра Пархомчика в эту страну, в ходе которого проведен ряд успешных переговоров с мексиканскими потребителями, готовыми раскрыть свои "двери" для карьерных самосвалов БелАЗ грузоподъемностью от 30 т до 240 т уже в 2018 году", - пояснили специалисты предприятия.

"Совместно с компанией Belaz North America, отвечающей за рынок Северной Америки, определен местный партнер - группа компаний Mazon. В настоящий момент заканчивается регистрация локального представительства в Мексике, которое будет отвечать за продвижение и сервисное сопровождение поставляемой продукции БелАЗ. Запланированный объем инвестиций в развитие сервисной структуры на данном этапе составляет порядка $3 млн", - рассказали на БелАЗе.

Штаб-квартирой данной компании выбран город Эрмосильо, который является столицей штата Сонора, где наряду с автомобильной промышленностью и аэрокосмическим направлением ведется активная разработка крупных месторождений полезных ископаемых. Петр Пархомчик встретился с губернатором данного штата Клаудией Павлович. Гендиректор подтвердил готовность создавать новые рабочие места, проводить обучение и повышение квалификации местного персонала, который будет привлечен к работе с техникой БелАЗ в штате Сонора, равно как и на всей территории Мексики. Клаудия Павлович также заверила, что ОАО "БелАЗ" будет оказана максимальная поддержка со стороны руководства штата. Она выразила заинтересованность в посещении Беларуси, чтобы изучить возможные варианты сотрудничества в различных областях.

БЕЛТА

Грузооборот составил 21,6 млрд тонно-километров и по сравнению с соответствующим периодом 2017 года увеличился на 6,7%.

Услугами пассажирского транспорта с начала года воспользовались 323,5 млн человек, или 98,1% к аналогичному периоду прошлого года. Пассажирооборот составил 3,57 млрд пассажиро-километров (101,6%).

БЕЛТА

"Важный проект - поставка белорусских электробусов в Иран, - рассказал дипломат, отвечая на вопрос, какие экономические векторы являются наиболее перспективными для белорусско-иранских связей. - В контексте современных экологических требований и снижения загрязнения окружающей среды, что особенно актуально для таких наших городов, как, например, Тегеран, Мешхед, Исфахан, Тебриз, ставка делается именно на использование электрического транспорта. По договоренности с "Белкоммунмашем" на первом этапе 100 белорусских электробусов будет поставлено в Иран, а впоследствии возможно создание их сборочного производства на иранской территории".

Мостафа Овейси отметил также такой момент: "При этом хочу обратить внимание белорусской стороны на факт большой конкуренции, которая имеется в настоящее время. И очень надеюсь, что белорусы в этой конкурентной борьбе будут первыми. Мы готовы купить гораздо больше белорусской техники, но понятно, что рынок диктует свои правила, это конкуренция, что и следует учитывать".

Напомним, что в январе пресс-служба холдинга "Белкоммунмаш" сообщила о том, что белорусский производитель создаст в Иране совместное предприятие, которое начнет сборку электробусов E420 Vitovt Electro для поставок на местный рынок. Партнером "Белкоммунмаша" выступает компания Sam Sabz Khodro Iranian. Совместное предприятие будет создано на базе старейшего и самого известного производителя автобусов в Иране Shahab Khodro.

БЕЛТА

Отмечается, что к производству летающих авто власти планируют активно привлекать частный бизнес.

"Путем проведения различных консультаций и уже начавшейся подготовки законодательной базы мы будем привлекать к разработке летающих автомобилей новых участников из бизнеса", - сообщил министр экономики, торговли и промышленности Японии Хиросигэ Сэко.

Хиросигэ Сэко ранее говорил, что рассматривает создание летающих автомобилей как одну из самых перспективных отраслей развития индустрии Японии.

ТАСС

"Geely Atlas NL4 - это упрощенная версия модели NL3. Ценовые параметры будут ниже", - отметил Геннадий Свидерский. По его словам, уже есть первый серийный заказ на NL4 на второй квартал. "Думаю, мы в июне его выпустим", - сказал первый замминистра.

В настоящее время на заводе также проводятся испытания седана FE3, который, как предполагается, будет в бюджетном ценовом сегменте. "Цена будет существенно ниже по сравнению с флагманской моделью, но ее уровень будет определен позже нашими маркетинговыми службами", - сказал первый замминистра. При этом он пообещал учесть мнение потенциальных покупателей в этом вопросе. По предварительной информации, серийный выпуск седана будет налажен в третьем квартале 2018 года.

БЕЛТА

"На форуме мы подписали дилерское соглашение. Кроме того, подписан контракт на поставку 20 самосвалов на сумму более $1 млн", - приводит БЕЛТА слова руководителя белорусского предприятия.

По его словам, прорабатываются контракты по поставке пожарной техники для МЧС Грузии, стороны также обсуждают возможность поставок в Тбилиси пассажирских автобусов. "Мы участвуем в конкурсе на дизельные автобусы. Все это закупается на тендерной основе. Поэтому мы согласовали все технические характеристики, параметры, как по пожарной, так и по пассажирской технике. И будем участвовать в конкурсах", - отметил Дмитрий Катеринич.

Создание сборочных производств в Грузии техники МАЗ пока не планируется.

http://www.infobaza.by

Разгон грузовика Tesla, который компания впервые представила в прошлую пятницу, попал на видео. Пользователи выложили запись на YouTube.

Характеристики электрогрузовика, заявленные на презентации, ранее были продемонстрированы лишь с использованием компьютерной графики, которая не передавала реальных возможностей транспортного средства.

Теперь в Сети появилась запись разгона Tesla Semi в реальных условиях. На видео грузовик передвигается без полуприцепа на огороженной территории. Возможно, запись была сделана на презентации новинки для журналистов и представителей возможных покупателей. К грузовику тянется очередь из людей, которые по очереди садятся в машину, после чего Tesla Semi быстро набирает скорость.

Заряда батареи электрогрузовика хватает на 800 километров с полностью загруженным прицепом и при условии, что Tesla Semi будет ехать со скоростью 96,5 км/ч. На презентации Илон Маск рассказал, что грузовик способен разогнаться до этой скорости за 5 секунд без полуприцепа. С максимальной загруженностью в 36 тонн грузовик разгоняется до 96,5 км/ч за 20 секунд.

Помимо Tesla Semi компания представила обновленный спорткар Tesla Roadster. Он способен разгоняться до 160 км/ч за 4,2 секунды.

https://incrussia.ru

www.green-motors.by

Возможна экспресс доставка в пределах МКАД за 1-2 часа! На все автозапчасти предоставляется гарантия!

Если у Вас есть вопросы по наличию и стоимости запчастей, пишите на e-mail:

novturbo@mail.ru

или

VIBER +375 (29) 358-24-70

или звоните по телефону

+375 (29) 358-24-70

Инновации на пике оптимизма

Поездка на завод DAF Trucks N. V. в голладнском Эйндховене

Фото автора и DAF Trucks N.V.

Сегодня жаловаться на сложности жизни вдруг стало признаком хорошего тона. Мне как журналисту часто приходится бывать на презентациях и пресс-конференциях, и все они переполнены охами и вздохами. И в этой глобальной печали вдруг блеснул один лучик безудержного оптимизма. Произошло это в голладнском Эйндховене на заводе DAF Trucks N. V. Встреча с президентом компании Гарри Шипперсом носила, скорее, формальный характер, но всего лишь одна фраза лидера DAF заставила по-другому взглянуть на сегодняшнее состояние предприятия, и особенно на будущее. «В этом году мы на четверть увеличили производство грузовиков, потому что на них большой спрос, – сказал Гарри Шипперс. – Будете осматривать завод, обратите внимание, в каком напряжённом ритме идёт сборка, мы едва успеваем выполнять все заказы».

Неразрывная кооперация

На завод дочернего предприятия американской компании PACCAR Inc мы попали, как и полагается, по приглашению. Мы – это делегация журналистов из России, и посетили мы не одно предприятие, а два. Сначала – завод по производству двигателей компании DAF, комплекс по изготовлению компонентов, прессовый цех и сборочную линию. Всё это находится в Эйндховене (Нидерланды). И только потом – завод в Вестерло (Бельгия), на котором собирают мосты и кабины.

Завод в Эйндховене – это только одна из частей всего производственного цикла, хотя именно здесь производят двигатели и шасси, происходит финальная сборка автомобилей серии CF и XF. И в связи с тем, что цикл производства и сборки мостов и кабин проходит на бельгийском заводе в Вестерло, между предприятиями сформировалась глубокая кооперация, т.е. существовать они один без другого не могут.

История завода в Эйндховене идёт из 1920-х годов, и царит здесь дух зрелого предприятия. В цехах соседствует оборудование разных лет, но ничего не простаивает. На самом деле – загрузка по полной. Нас возили на специальном экскурсионном автопоезде, и это благо, потому что путь от начала сборочного процесса до финальных операций оказался не близким.

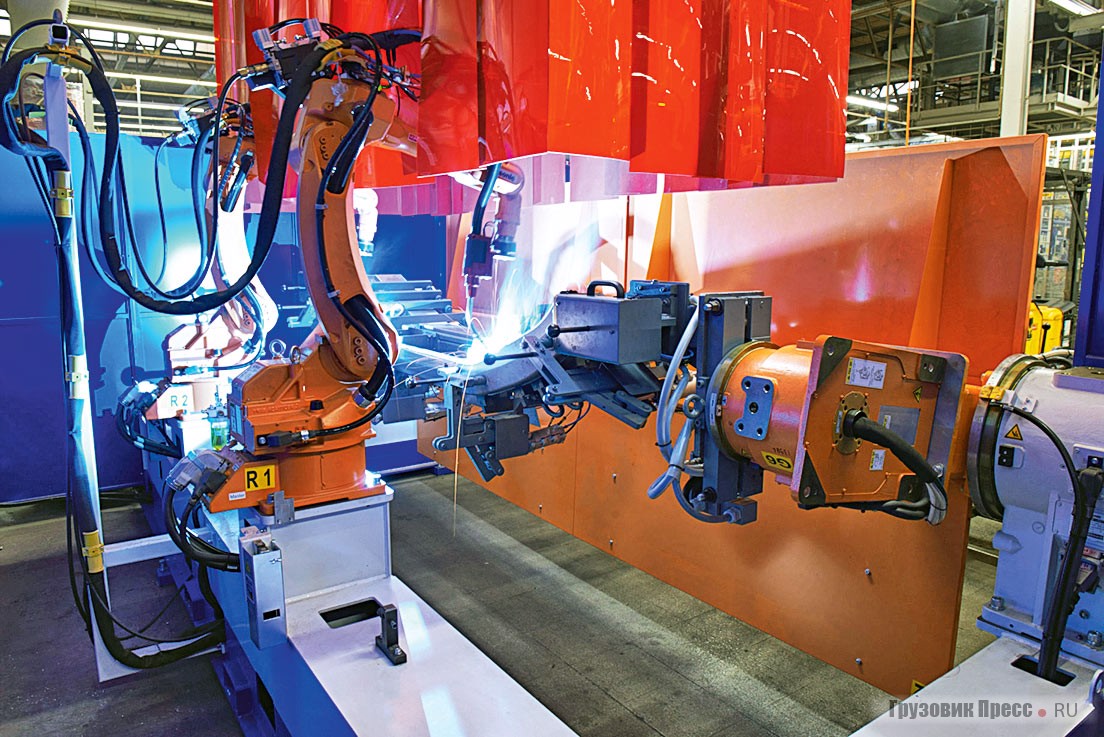

Бельгийский завод в Вестерло на 40 лет моложе, и это чувствуется во всём. Здесь больше автоматизированных линий, новее оборудование, меньше ручного труда. И не случайно – на этом месте более вредное для здоровья человека производство. Хотя ручного труда, пожалуй, предостаточно, а на вопрос «Почему некоторые участки не автоматизируются?» мастер цеха ответил просто: «Мы не стремимся освобождаться от людей без крайней необходимости – такова социальная политика завода».

В общем, о заводах в рамках статьи рассказывать сложно да и скучно. Более информативными могут оказаться фотографии, сделанные в цехах. Только добавлю: несмотря на то, что предприятия находятся в разных государствах, расстояние между ними не превышает 80 километров. Поэтому проблем с логистикой никаких.

Кстати, о логистике! Показали нам самый крупный в Европе Центр дистрибуции запасных частей и складской комплекс, где операторы при обработке заказов общаются не между собой, а с компьютером, и именно он даёт им рекомендации по подбору нужных опций для отправки.

А как же с серией автомобилей LF, спросите вы. Комлектация для них делается на этих же заводах, а вот собираются мало- и среднетоннажные машины в Великобритании, на заводе Leyland Trucks (подразделение PACCAR). Впрочем, там же производятся и более грузоподъёмные автомобили серий CF и XF.

Парад возможностей

Логическим завершением возможностей заводов стала поездка на испытательный полигон Sint Oedenrode. Это что-то вроде нашего Дмитровского автополигона НАМИ, только в Голландии, недалеко от Эйндховена. Там нас ждали шесть самых разных автомобилей серии CF и XF. Два тягача представляют линейку прежних лет выпуска. Первая машина – флагман продаж в России автопоезд DAF XF 105 FT c двигателем Paccar MX 12,9 л, 460 л.с. (340 кВт) и эмиссией Euro 5. Колёсная формула 4х2, кабина Space Cab (высокая, 2 спальных места), нагрузка на седло – 12 т, два топливных бака – 850 л + 430 л.

Вторая машина – DAF CF 85 FT c высокой кабиной и со спальными местами, двигатель MX 12,9 л, 460 л.с. (Euro 5). Автомобили во многом похожи, однако основная концепция этого транспортного средства совсем другая – в стайлинг машины включены аэродинамические комплекты: обтекатели на крыше, облицовка на колёсах. Аэродинамическими обвесами, так называемыми боковыми юбками, оснащён и полуприцеп автопоезда. Всё это убранство нацелено на главную задачу – максимальную экономию топлива, и, как показывает практика, дополнительная экономия топлива на таких подготовленных автомобилях может достигать от 4 до 6 %.

Остальные четыре автомобиля – новинки 2015 года. DAF СF 370 FT – это седельный тягач с колёсной формулой 4х2 и кабиной Sleeper Cab, т. е. низкой кабиной, но со спальным местом. Двигатель у него меньшей мощности, чем у других машин, – MX-11 (370 л.с.), но и работает машина едва слышно, а при включении специального режима и вовсе бесшумно. Дело в том, что у компании DAF появилась такая концепция, как «тихий CFМ» – машина с уровнем шума всего 72 децибела.

Следующий грузовик тоже оказался примечательным – это DAF CF 440 – машина в облегчённой версии. Шасси этого автомобиля сделали значительно легче, чем у других одноклассников. Благодаря этому, общая масса автопоезда остаётся неизменной, а полезного груза машина везёт больше. Такие шасси охотно используют в строительном секторе, например в комплекте с бетоносмесителями.

Пятая машина – это топлайнер компании DAF. Седельный тягач XF 510 FTG с максимальной кабиной Super Spase Cab и огнями Sky Light на крыше. Серию FTG характеризует, что у этого седельного тягача средняя ось является подъёмной и поворотной. Двигатель Paccar MX 13 мощностью 510 л.с. (375 кВт) и эмиссией Euro 6.

Шестая из представленных машин имеет свои отличия от предыдущих. DAF XF 510 FAR – это так называемая концепция автопоезда для Европы. Машина представляет собой шасси с бортовой платформой, с тентом и прицепом – эдакий компромисс по длине автопоезда, чтобы вписаться в Директиву Совета ЕС 96 / 53 / ЕС. Комплектация грузовика во многом аналогична предыдущей машине, учитывая, что построена она на жёстком шасси. Двигатель 510 л.с., и у этой модели задняя ось подъёмная и подруливающая.

Лучшее от лучшего

Компания DAF, как и все остальные, стремится создать максимально функциональные, эффективные и качественные грузовики. Такая стратегия всегда приносит свои плоды и обращает внимание потребителей. Учитывается и опыт предыдущих поколений. Например, концепция кабины 2015 года во многом заимствована у модели XF 105, имеющей лучшие характеристики свободного пространства и практичного использования внутреннего интерьера. Поэтому при создании нового дизайна проектировщики не шли вразрез с показателями удобства и комфорта.

Современные требования экологического стандарта по эмиссии Euro 6 подразумевают необходимость применения большого количества дополнительных технологий, что неизбежно ведёт к увеличению массы автомобиля. Поэтому в машинах 2015 года использованы новые схемы компоновки шасси и другие эффективные решения для максимального снижения массы при сохранении высокой грузоподъёмности и низкого расхода топлива.

В частности, для грузовых автопоездов массой до 44 т появилась облегчённая задняя ось. А подвеска Stabilink, оснащённая стабилизатором поперечной устойчивости, позволяет снизить массу, обеспечивает хорошую управляемость и высокую степень устойчивости. К снижению веса привело применение обновлённой монтажной плиты седельно-сцепного устройства и новое расположение аккумуляторных батарей.

Высокая степень комфорта для водителя заметна сразу, как только вы оказываетесь в кабине. Благодаря удачному расположению двигателя и системы охлаждения, высота пола кабины осталась почти без изменений. За счёт этого вход и выход из кабины обеспечивают всего три алюминиевые ступени, расположенные в форме лестницы. Благодаря низкому полу кабина Super Space Cab относится к самым вместительным на рынке, с внутренним объёмом не менее 12,6 м3.

Изменена конструкция педали тормоза. Рулевое колесо претерпело ряд изменений, как и центральная информационная панель, которая теперь имеет новые возможности и оборудована цветным TFT-экраном. Экран отличается большими размерами и высокой степенью чёткости.

При разработке новых грузовиков DAF главным приоритетом являлась безопасность. С этой целью дверные окна были сконструированы в виде цельных деталей. Продумана и конфигурация зеркал – между основным и широкоугольным зеркалами предусмотрено свободное пространство для обеспечения прямого обзора. Зеркала размещены таким образом, чтобы избегать «слепых» зон.

В базовую комплектацию входит система курсовой устойчивости (VSC), предотвращающая опрокидывание и складывание. В качестве дополнительных опций поставляются система адаптивного круиз-контроля (ACC) и система предупреждения о лобовом столкновении (FCW). Скоро станет доступна система аварийного торможения (AEBS), останавливающая автомобиль без участия водителя в аварийной ситуации.

http://www.gruzovikpress.ru

Новое поколение грузовых автомобилей DAF серий CF и XF

Пришло сообщение из Эйндховена, штаб-квартиры PACCAR Inc, о том, что летом 2017 года DAF Trucks N.V. на заводе в Нидерландах начнёт производство нового поколения грузовых автомобилей серий CF и XF. И мне тут же вспомнилась зима 2015 года, когда так же буднично мы получили известие о новых технических решениях в линейке продукции DAF Trucks, разработанных в рамках новой программы DAF Transport Efficiency («ГП» № 2, 2015 г.). А осенью того же года российских журналистов свозили на завод, показали, из чего и как собираются новые машины. Был и сравнительный тест-драйв новых грузовиков с машинами прежнего поколения. Я помню те ощущения от общения с новыми машинами – они меня впечатлили. И вот прошло два года. Интересно, что такое кардинальное смогли придумать голландские профи, чтобы подстегнуть интерес к своим машинам?

Безусловно, DAF принадлежит к компаниям, свято верящим в эволюционность (а не революционность) развития автомобильного транспорта. Иначе никак нельзя объяснить их стратегию по улучшению своего модельного ряда и его характеристик. Изменения происходят плавно, морально устаревающие системы и механизмы заменяются новыми, а попутно устраняются и недоработки. В результате получились машины с идеальным рабочим местом и солидным функционалом, способным решать многие задачи.

Тренды и элементы

Что касается внешнего вида, то некоторые элементы грузовиков DAF плавно перекочевали на машины других производителей, потому что решения были правильные. Однако давайте взглянем, что во внешнем облике серии CF и XF появилось нового. А появилась новая фирменная идентификация и обновлённый логотип DAF с хромированными буквами. Это один из элементов качества, который порождает ощущение роскоши. Это же ощущение дополняется стильными вставками на бампере и противосолнечном козырьке, а также декоративными панелями на решётке радиатора с сеткой на моделях XF. Отлично смотрится табличка с логотипом, встроенная в самую верхнюю ступеньку кабины XF. Каждый раз ставя ногу на порог кабины, водитель будет видеть, куда спускается. Однако одним внешним видом много денег не заработаешь, давайте углубляться.

Главный тренд нашего времени – экономия. Поэтому конструкторы решали прежде всего эту задачу. Для достижения минимального расхода топлива улучшена аэродинамика автомобилей, например, новый XF оснащён расширенной нишей колёс. Снижают сопротивление воздуха и новые затворы решётки радиатора. Отличные аэродинамические характеристики у нового противосолнечного козырька и у заглушек между кабиной и шасси.

Конструкторы гордятся, что полную массу грузовиков удалось снизить на 100 кг. Поверьте, это неплохой результат при том, что этот вес приплюсовали к грузоподьёмности машин. Чтобы решить эту задачу, создали совершенно новую компактную систему дополнительной обработки отработавших газов (EAS) – её массу снизили на 50 кг. Остальная корректировка по весу делалась за счёт оптимизации массы двигателя и шасси.

Зона комфорта

Улучшение интерьера кабины шло по пути интуитивного комфорта. Профессионалы знают, что это понятие включает максимально удобный доступ в кабину, просторный салон, удобную посадку с множеством регулировок, привычное расположение приборов, привлекательность, безопасность и многое-многое другое, что остаётся на уровне ощущений и не поддаётся перечислению.

![XF Super Space Cab остаётся самой вместительной кабиной на рынке с общим объёмом более 12,6 м[sup]3[/sup]](http://www.gruzovikpress.ru/article/11076-novoe-pokolenie-gruzovyh-avtomobiley-daf-seriy-cf-i-xf-transportnaya-evolyutsionnost/Images/09.jpg)

В кабине новая отделка, несколько иной вид комбинации приборов. Общий настрой на комфорт здесь заметен во многом: тёплые оттенки оформления панели приборов, сидений, шторок, матрасов, а также задней и боковых стенок кабины. Всё это создаёт ощущение уюта, да и выглядит очень привлекательно. Конструкторы позаботились даже о шрифтах, которые придают комбинации приборов более современный и привлекательный внешний вид и упрощают считывание информации.

Новые DAF CF и XF оснащены совершенно новой и простой в использовании автоматической системой управления климатом (HVAC). Она обеспечивает наиболее эффективный расход топлива, поскольку интеллектуальная программа кондиционирования воздуха потребляет меньше энергии, охлаждая воздух строго до необходимой температуры, а не смешивая максимально холодный и горячий воздух.

Новое поколение грузовиков DAF отличается изменённой конфигурацией электрики и электроники. Среди множества возможностей хочу отметить одну очень важную – адаптивный круиз-контроль. Благодаря дальнейшей интеграции круиз-контроля с функцией прогнозирования (PCC) и EcoRoll теперь при движении вверх по склону машина сама контролирует необходимую дистанцию инерции на нейтральной передаче с возможной потерей скорости в пределах заданного диапазона.

Эффективность во всём

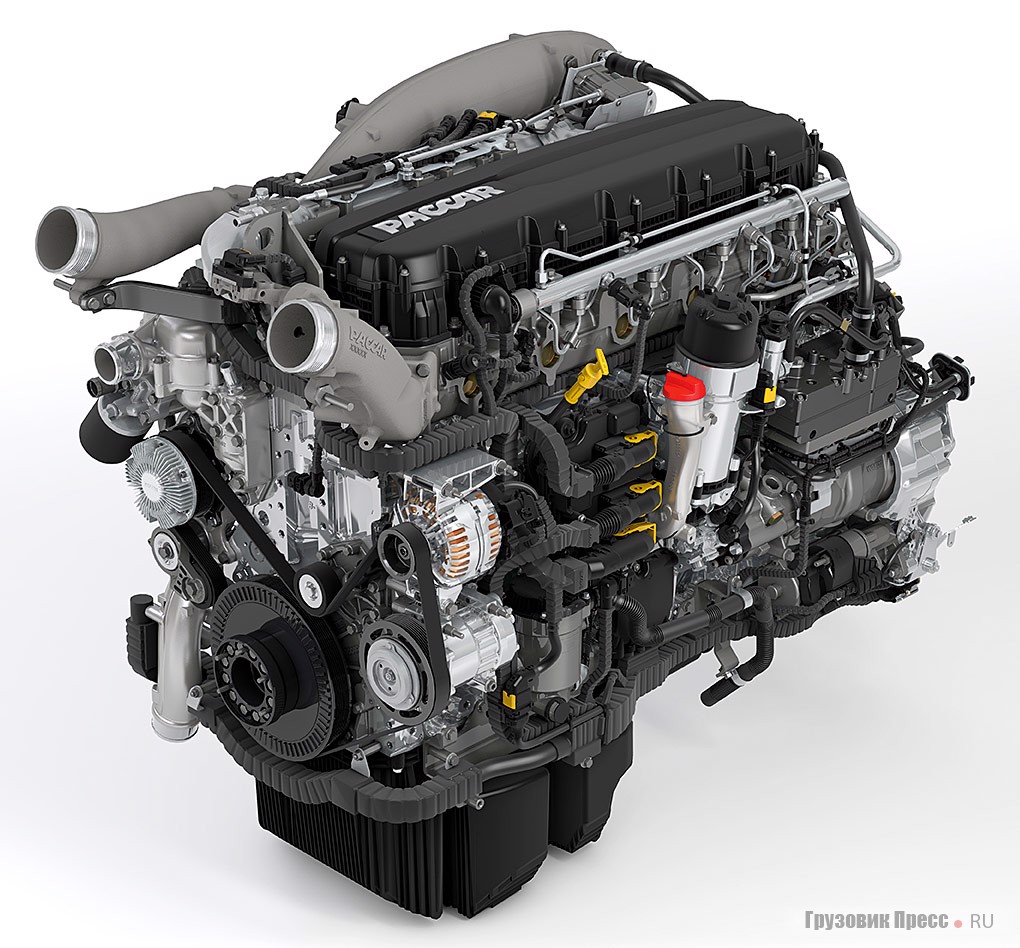

При разработке новых силовых агрегатов конструкторы делали упор на снижение оборотов двигателя для лучших в своем классе показателей топливной эффективности. Для работы двигателя на меньших оборотах максимальный крутящий момент двигателей PACCAR MX-11 и MX-13 значительно увеличен и доступен уже при 900 об / мин. Флагманской моделью становится двигатель PACCAR MX-13 мощностью 390 кВт / 530 л.с., обеспечивающий 2600 Нм при 1000 об / мин.

Голландцы утверждают, что самое эффективное в своём классе использование топлива в их машинах. Достичь этого удалось благодаря оптимальному взаимодействию двигателя, системы дополнительной обработки отработавших газов, трансмиссии и задних осей.

В двигатели PACCAR MX встроена система управления подачей воздуха за счёт нового и ещё более эффективного турбонагнетателя, новой системы EGR и новой конструкции исполнительного механизма клапана. Тепловая эффективность повышена путём разработки новой системы сгорания, включая новые поршни, форсунки и стратегии впрыска топлива, а также благодаря более высокой степени сжатия топлива.

Для обеспечения минимального расхода топлива используются новые высокоэффективные масляный насос и насосы рулевого управления и системы охлаждения с регулируемой частотой вращения, обеспечивающие лучший механический КПД.

Помимо производительности двигателя оптимизации подвергся и тормоз PACCAR Engine Brake. Максимальное тормозное усилие двигателя PACCAR MX-11 выросло с 320 до 340 кВт. Ещё больше впечатляет увеличение на 20% тормозного усилия в диапазоне 1000–1500 об / мин. Максимальное тормозное усилие двигателя MX-13 составляет не менее 360 кВт; кроме того, в важном диапазоне 1200–1500 об / мин тормозное усилие увеличено на 30%. Поскольку мощное тормозное усилие доступно уже при низких оборотах, переключать передачи можно реже, это обеспечивает дополнительный комфорт при вождении.

В стандартную комплектацию новых CF и XF входят автоматические коробки передач TraXon последнего поколения. Чаще это 12-ступенчатые АКП, но есть варианты исполнения и с 16-ступенчатыми КП.

Новая ходимость

Значительным изменениям подверглись задние оси. Теперь в них используется передаточное число со значением всего 2,05:1 при движении с постоянной средней скоростью 85 км / ч на уже 1000–1040 об / мин (в зависимости от технических характеристик силового агрегата). Дифференциалы задней оси нового поколения отличаются совершенно новой конструкцией ведущей и ведомой шестерён, что гарантирует чрезвычайно низкий уровень шума и максимальную эффективность. А использование масла низкой вязкости и уменьшение объёма масла в задних осях позволяет повысить эффективность использования топлива, как и применение подшипников ступиц с низким трением.

Новые CF и XF будут запущены в производство летом 2017 года в следующих конфигурациях: тягач и шасси 4x2, тягач 6x2 FTG с неведущей дополнительной осью и новой лёгкой подвеской (–29 кг) и FTP с неведущими дополнительными осями с колёсными дисками 18 дюймов, а также шасси 6x2 с поддерживающей осью с одинарными колёсами (FAR). К осени линейка новых грузовиков DAF будет расширена.

http://www.gruzovikpress.ru

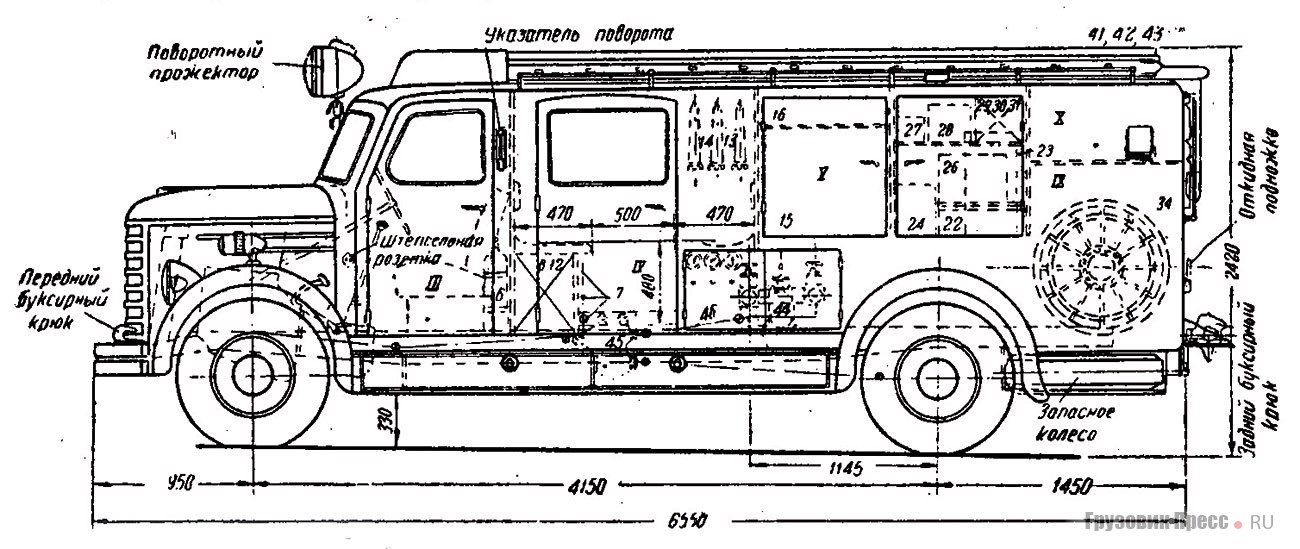

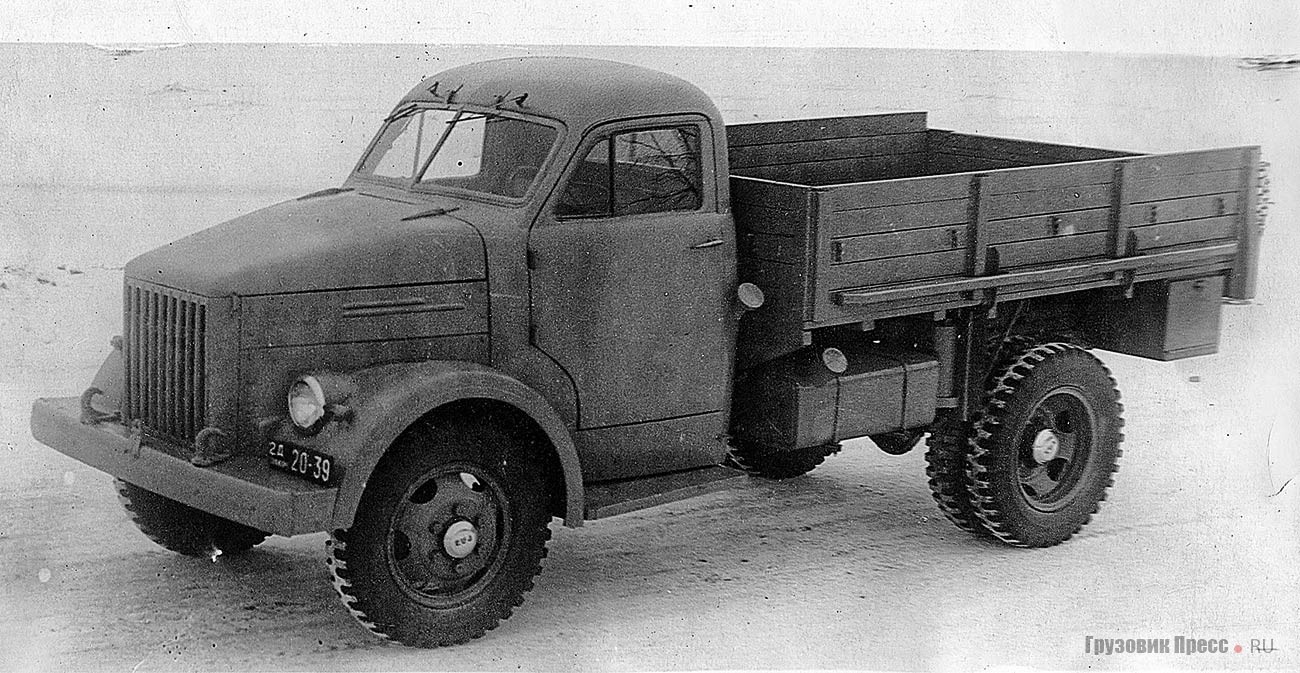

История создания ГАЗ-51

ЦМАМЛС и из архива автора

В январе 1946 года была собрана первая партия автомобилей ГАЗ-51; через полгода, в июне, началась непрерывная сборка грузовика, который стал главным тружеником дорог в последующие тридцать лет.

Предвоенные образцы

Постановка на конвейер этого эпохального автомобиля складывалась, откровенно говоря, трудно. К 1940 году самый массовый автомобиль в СССР – полуторка ГАЗ-АА – морально устарела на целое десятилетие. Фактически с 1933 по 1941 год Горьковский автозавод разработал и освоил лишь одну базовую модель – седан М-1. Грузовые автомобили и автобусы были не более чем модификациями базовой полуторки. Несмотря на то что горьковчане самостоятельно проводили множество разработок, новые модификации с большим «скрипом» попадали в серийное производство. Трёхосный грузовик ГАЗ-ААА и полугусеничный вездеход ГАЗ-60 были разработаны в Научном автотракторном институте, остальные модели были модификациями. Ситуация складывалась не лучшим образом. «Чудо» пришло, как всегда, из-за океана. Движущей силой практически всех новых моделей ГАЗа стал рядный 6-цилиндровый мотор Dodge.

История эта началась в 1937 году, когда по заданию Совнаркома и по линии Иностранного отдела НКВД у сотрудников фирмы Chrysler за $25 тыс. была нелегально приобретена часть чертежей нового двигателя Dodge D5 объёмом 3,56 л. На этой основе был доработан под местные условия, переразмерен в метрическую систему и адаптирован к производству в Горьком нижнеклапанный мотор ГАЗ-11. Ведущим конструктором проекта стал Евгений Агитов, заместитель главного конструктора по двигателям. Перевод дюймовых размеров в метрические дал несколько меньший рабочий объём – 3,48 л. Конструктивные отличия ГАЗ-11 от американского прототипа свелись к замене цепного привода распредвала шестерёнчатым и внедрением в систему смазки плавающего маслоприёмника. Базовый двигатель ГАЗ-11 с чугунной головкой блока и со степенью сжатия 5,6 развивал 76 л.с. и впервые был установлен в 1938 году на модернизированную «эмку» с кузовом фаэтон – модели 11-40. Спустя год был испытан форсированный 85-сильный вариант ГАЗ-11 А с алюминиевой головкой блока и со степенью сжатия 6,2. На 100-сильный рубеж ГАЗ-11А вышел в двухкарбюраторном варианте на гоночном автомобиле ГЛ-1 образца 1940 года. До Великой Отечественной войны двигатели ГАЗ-11 были испытаны автозаводом в различных конверсиях: применительно к учебным самолётам, речным катерам, бронемашинам и гусеничным тягачам.

Впервые на грузовом автомобиле 6-цилиндровый мотор D-5 задействовали зимой 1937 года. На стандартную полуторку были установлены новый двигатель, увеличенный радиатор, был произведен также ряд косметических изменений передней части автомобиля. Несмотря на внедрение в серийное производство мотора ГАЗ-11, на заводе на рубеже 1938–1939 гг. вовсе и не думали оснащать подобным двигателем грузовые автомобили. О новом поколении грузовых автомобилей тоже речи не было. Напротив, еще с 1937 года горьковчане начали внедрять программу поэтапной модернизации полуторки: автомобиль ГАЗ-АА превращался в автомобиль ГАЗ-ММ путём замены части агрегатов на только что освоенные. Примечательно то, что в истории автомобилестроения нет даты, которая бы ознаменовала выпуск новых автомобилей ГАЗ-ММ. Она отсутствует. В 1937–1941 гг. период в конструкцию базового автомобиля вносили что-то новое. В итоге к 1941 году ГАЗ-ММ уже во многом отличался от ГАЗ-АА образца 1937 года, хотя по своей сути оставался тем же автомобилем.

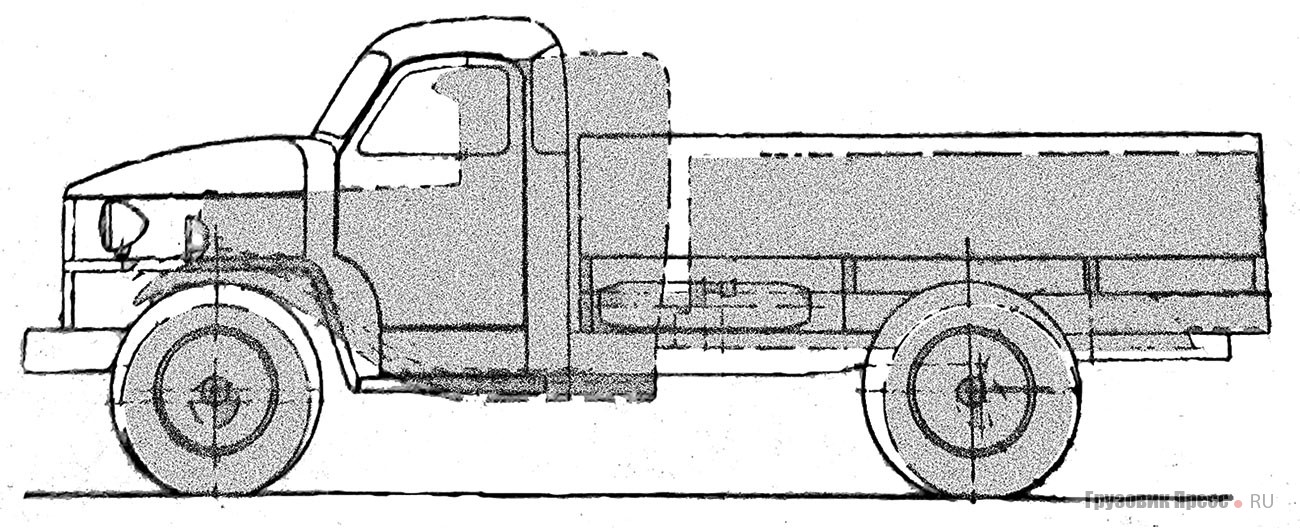

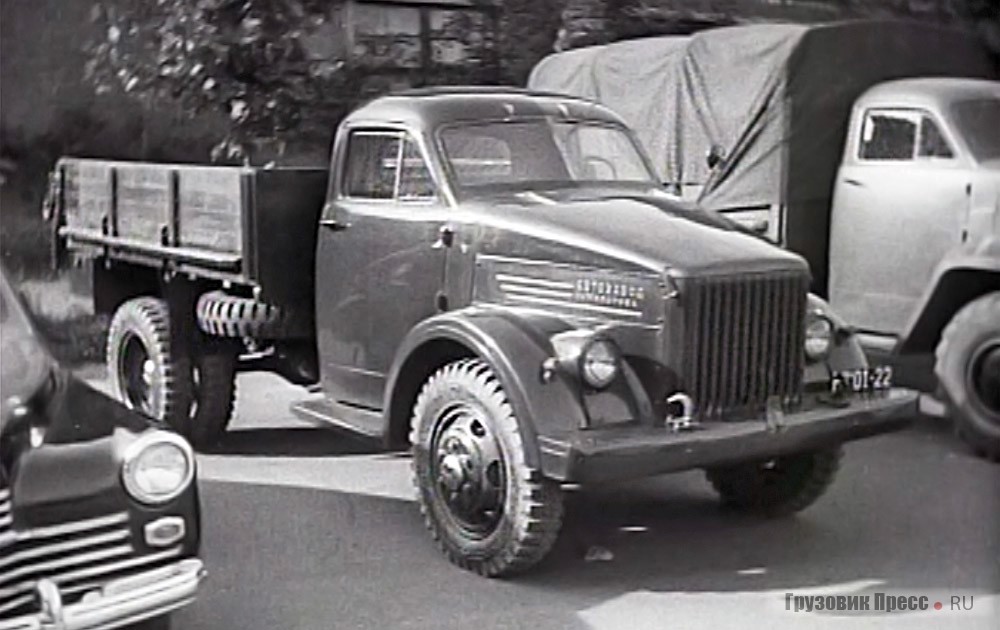

Одновременно с модернизацией автомобиля ГАЗ-АА другая группа конструкторов во главе с Владимиром Кудрявцевым начала разрабатывать грузовой автомобиль второго поколения под индексом 51. Замечу, что в Соединенных Штатах полуторка Ford-AA продержалась на конвейере недолго – до 1933 года. В СССР ГАЗ-АА выпускался вплоть до 1949 года, представляя собой, по сути, двадцатилетнюю конструкцию. В июле 1938 года начинается изготовление опытных образцов, комплекты которых были готовы уже к январю 1939 года. Первый образец собрали в декабре 1938 года, второй только к концу 1939 года – со сборкой второго не спешили. Вообще с внедрением в производство ГАЗ-51 не спешили.

В литературе автомобиль именуется ГАЗ 11-51, однако в заводских документах с самого начала, с конца 1930-х годов, автомобиль имел индекс 51. Индекс 11-51 появился по цепочке «испорченного телефона» в 90-х годах прошлого века. Двойная «фордовская» индексация (мотор–кузов) грузовым автомобилям ГАЗ не присваивалась.

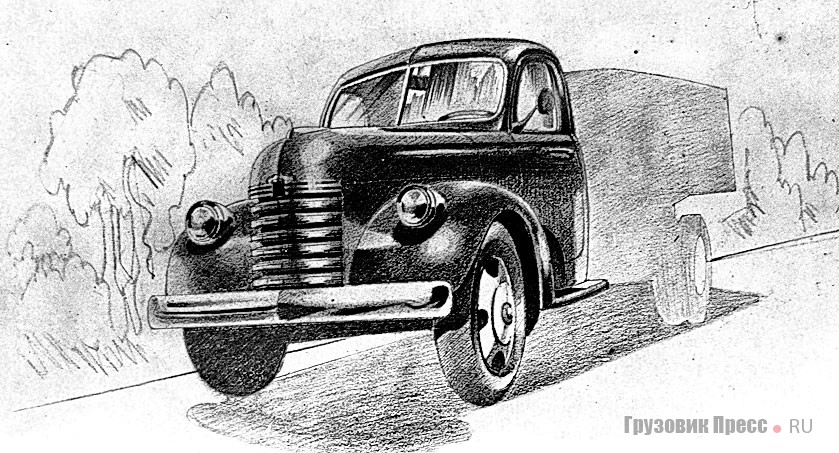

Грузоподъёмность нового автомобиля составила две тонны. Машина характеризовалась нововведениями: цельнометаллическая кабина; прогрессивная компоновка (сдвинутые вперед двигатель и кабина, что при сравнительно короткой базе позволяло иметь достаточно длинную платформу). Благодаря 6-цилиндровому двигателю значительно повысились динамические качества автомобиля в сравнении с ГАЗ-ММ. Повышение запаса прочности конструкции позволило поднять тяговое усилие на крюке, тем самым расширив буксировочные возможности автомобиля. При разработке автомобиля конструкторы попытались исправить главные недостатки полуторки, а именно: слабую раму, перенапряжение передней и задней рессорной подвески. Главным образом внимание было сосредоточено на увеличении равнопрочности и на общем увеличении надежности автомобиля. Были учтены такие аспекты, как безопасность и уменьшение утомляемости водителя. Что касается рамы и шасси в целом, то в первую очередь для ГАЗ-51 были созданы новая жесткая рама с высотой лонжеронов 150 мм и задняя крестообразная поперечина, обеспечивающая хорошую связь между лонжеронами в продольном направлении. На задней поперечине (траверсе), в месте крепления буксирного приспособления, установили специальные разгрузочные раскосы. Подвеска была выполнена на четырёх полуэллиптических рессорах с подрессорниками у задних рессор. В конструкцию автомобиля был введён новый тип передней оси, отличающийся повышенной жёсткостью крепления поворотных рычагов, а также увеличенными размерами поворотного кулака и шкворня. Новая передняя ось значительно повысила устойчивость автомобиля. Способствовать повышению надёжности нового грузовика были призваны новый тип усиленного руля (типа М-1; червяк и двойной ролик) и введение двух карданов между коробкой передач и задним мостом. Работу водителя должно было обеспечить применение центробежного сцепления, требующее меньшего усилия при нажатии педали. Грузовик получил современную трёхместную обтекаемую кабину. Но чтобы внедрить поточное производство подобных кабин, требовалось закупить дорогостоящие штампы и переоснастить часть оборудования. На тот момент завод этого сделать никак не мог.

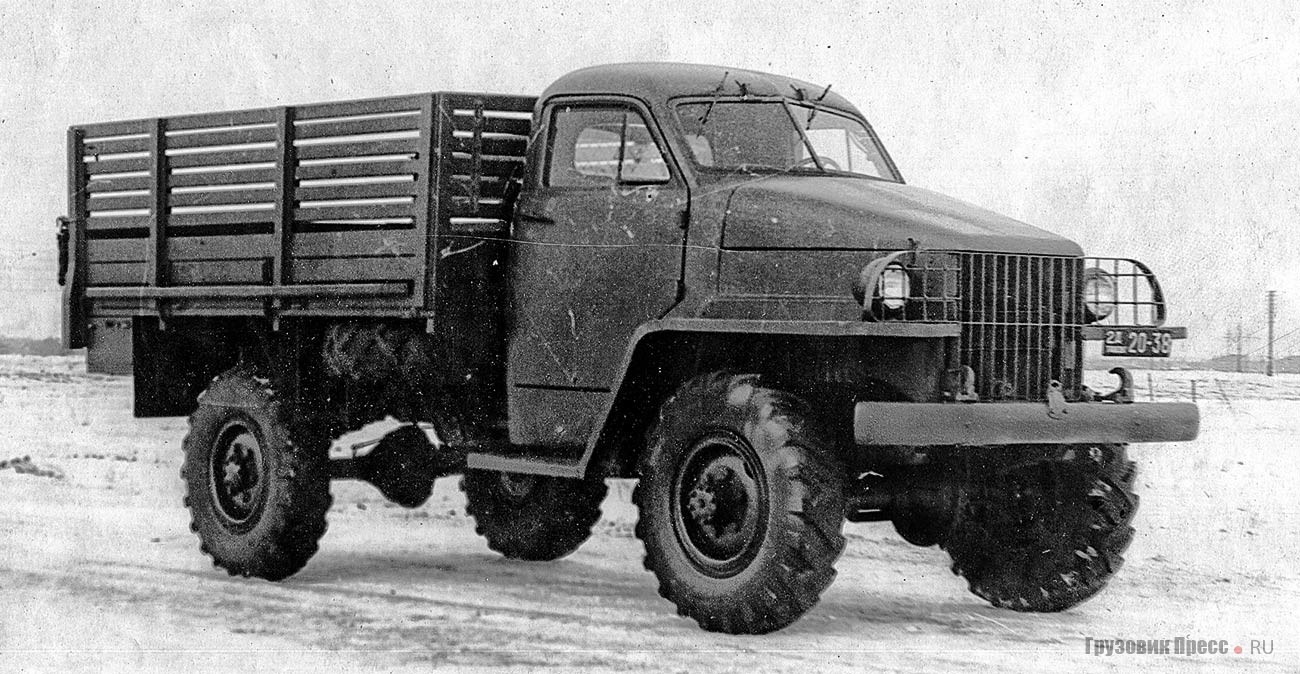

Группа конструкторов во главе с Виталием Грачёвым построила серию двух- и трёхосных полноприводных автомобилей на базе ГАЗ-51 в 1939–1940 годы. На эти шасси установили кабины упрощённого типа за неимением цельнометаллических кабин нового образца:

- ГАЗ-32 – короткобазный автомобиль (6x6), проект;

- ГАЗ-33 – стандартный автомобиль (6x6);

- ГАЗ-34 – длиннобазный автомобиль (6x6), проект;

- ГАЗ-62 – короткобазный автомобиль (4x4);

- ГАЗ-63 – стандартный автомобиль с колесной формулой (4x4).

Из этих автомобилей судьба благоволила только к ГАЗ-63, варианту автомобиля ГАЗ-51 с передним ведущим мостом. «Шестьдесят третья» модель представляла собой полуторатонный автомобиль, способный преодолевать подъёмы высотой до 30°, брод глубиной до 0,8 м и буксировать прицеп массой 2 т. Формально в декабре 1939 года после удачных испытаний такая полуторка была принята на вооружение РККА, но в производство так и не пошла, как и базовая двухтонка.

Как же смог появиться знаменитый ГАЗ-51? Ответ здесь кроется скорее в области престижа, нежели экономического запроса. В 1938 году автомобильные заводы страны ЗИС, ГАЗ и ЯАЗ в частном порядке демонстрировали прототипы автомобилей второго поколения. Это были модели ГАЗ-51, ЗИС-15 и ЯГ-7 соответственно. Государственного заказа на эти автомобили не было! Это была попытка обратить внимание Наркомсредмаша (НКСМ) и правительства на сложившееся техническое отставание, поэтому их изготовили сугубо по заводской инициативе. В конце 1930-х годов промышленность сконцентрировалась на выпуске военной продукции. В 1939–1940 годах резкое снижение выпуска автомобилей обусловливалось только этим фактом – ГАЗ начали постепенно нагружать заказами военной продукции. О приближающейся войне «наверху» знали давно и готовились к ней как могли. Автомобильная промышленность де-факто стала низкоприоритетной, основные усилия сосредоточили на авиапромышленности и конечно же на танковой промышленности.

В 1940-м году главный конструктор автозавода Андрей Липгарт рапортовал: «Машина, выпуск которой омолаживает продукцию завода на десять лет, не имеет «путевки в жизнь» – никто на заводе не знает, когда начнётся подготовка ее производства и с какого года она будет выпускаться на заводе». Не мог знать тогда Андрей Александрович, что отсутствие в производстве автомобиля ГАЗ-51 с мотором ГАЗ-11 в 1940–1941 годы скажется положительно на обороне нашей страны в Великой Отечественной. Отсрочка запуска серийного производства ГАЗ-51 и оснащение двигателями ГАЗ-11 танков, самоходок и самолетов оказались в тот момент намного важнее. В 1940–1943 годы завод дал стране 130 000 полуторок. Если бы перешли на выпуск новой модели, то ГАЗ просто не успел бы нарастить объём выпуска. Последствия могли быть катастрофическими, так как полуторка как транспорт стала на тот момент основным средством перемещения войск в стране с гигантской территорией.

В Советском Союзе двигатель ГАЗ-11 оказался вовсе не автомобильным. В первую очередь это был танковый двигатель, стратегический объект, который по разнарядке распределялся сверху. И только в послевоенной перспективе усовершенствованный нижнеклапанный двигатель рассматривался как единый для всей линейки колёсных и гусеничных машин ГАЗ, включая даже «Победу», а его новым титульным носителем стал 2,5-тонный грузовик ГАЗ-51.

Актуализация модели

Осенью 1942 года завод вновь вернулся к проектированию и испытаниям новых типов машин под старыми индексами. Усилия конструкторской группы были сосредоточены на создании в первую очередь армейских типов: полноприводного автомобиля ГАЗ-63 (4x4) и его трёхосной версии ГАЗ-33 (6x6). Об автомобиле ГАЗ-51 как о новом 2,5-тонном грузовике заговорили в марте 1943 года, когда в НКСМ состоялось совещание конструкторов автомобильных заводов, на котором разработчики ГАЗа доложили о результатах испытаний экспериментальных образцов ГАЗ-63 и ГАЗ-33 и сравнительном анализе 23 моделей американских, британских и немецких грузовиков.

Конструкторский совет на основе данных испытаний двух моделей решил, что:

– грузовик высокой проходимости, грузоподъёмностью 1,5–2 т следует оставить двухосным. Трёхосная схема в этом классе не дает существенного улучшения проходимости, так как третья ось излишне усложняет и утяжеляет машину (так была снята модель ГАЗ-33);

– для лучшего использования базы грузового автомобиля следует сколь возможно продвинуть кабину и двигатель вперед, сохраняя возможность обслуживания двигателя снаружи.

На совещании была одобрена программа по сборке опытных образцов ГАЗ-51 и созданию базы под серийный выпуск этих автомобилей. К тому времени оказалось возможным повысить грузоподъёмность ГАЗ-51 с 2 до 2,5 т путем незначительного усиления отдельных агрегатов и применения шин размерностью 7,50-20”.

Работа над проектом автомобиля ГАЗ-51 и так ни на минуту не прекращалась. Всю войну обе экспериментальные машины образца 1939 года проходили испытания. Пробег каждого экземпляра к 1944 году достиг 50 000 километров. На один из двух автомобилей была установлена газогенераторная установка. После изготовления ГАЗ-63 с кабиной от американского Studebaker US-6 на рубеже 1943–1944 годов началась постройка третьего образца автомобиля ГАЗ-51. Концепция машины формулировалась предельно четко и ясно: простой и надежный универсальный грузовик, скомпонованный из лучших по тому времени, хорошо отработанных и проверенных мировой практикой агрегатов, часть которых уже была внедрена в производство.

Путем незначительного усиления некоторых агрегатов и применения шин размерностью 7,50-20” удалось превратить ГАЗ-51 в 2,5-тонный автомобиль, добавив 500 кг полезной нагрузки. На машине появился хорошо зарекомендовавший себя в мировой практике гидравлический тормозной привод. Расход бензина по сравнению с ГАЗ-АА снизился на 30%. На базе «пятьдесят первого» заново разработали семейство автомобилей: автобус вагонной компоновки на 25 мест, автобус капотный (оба на удлинённом шасси); 4-тонный седельный тягач, низкорамный тягач на базе ГАЗ-63. С газогенераторным автомобилем решили повременить, в этой области по-прежнему не был решён ряд технических проблем. Это семейство практически всё осталось на бумаге…

Ходит легенда, что именно Сталин дал указание сделать автомобиль 2,5-тонным, однако это не подтверждается никакими воспоминаниями современников и, возможно, является вымыслом. ГАЗ-51 превратился в 2,5-тонный ещё в 1942 году, задолго до каких-либо показов в Кремле.

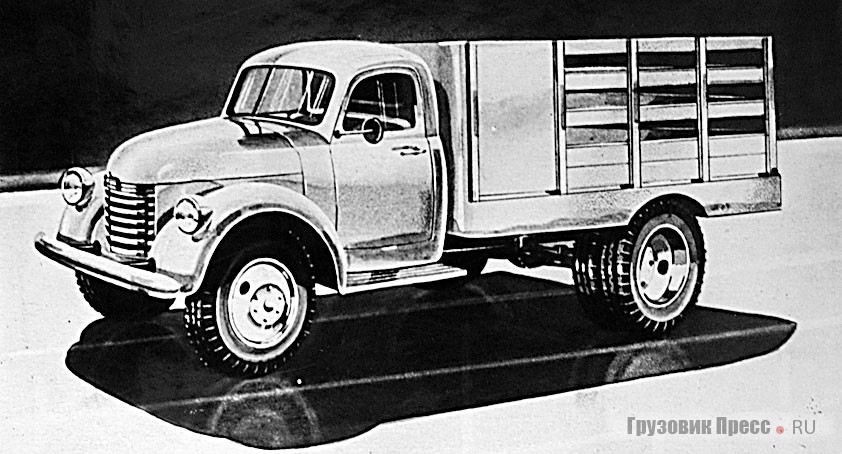

В мае 1944 года наконец-то была готова машина ГАЗ-51 нового типа; к лету было построено полноприводное шасси ГАЗ-68 для первой в мире колёсной пушки КСП-76, а к сентябрю того же года был закончен и четвёртый экземпляр ГАЗ-51. По некоторым данным, образец № 3 имел такое же оперение, что и ГАЗ-63, т. е. «армейского типа» с высоким бампером и Г-образными крыльями. Однако от такого типа кабины сразу же решили отказаться в пользу более привлекательного внешнего вида, хотя для некоторых покупателей ГАЗ оставлял возможность установки такого типа оперения. ГАЗ-51 в первую очередь был автомобилем гражданским, для перевозки грузов по обычным дорогам. Постепенно в опытных образцах № 4 и № 5 кабина все более сглаживалась и отходила от привычного американского, как ее тогда называли, аллигаторного типа.

В образец 1945 года внесли некоторые изменения. Подняли высоту лонжеронов до 190 мм (еще в плане 1938 года была заложена высота 180 мм), увеличили размеры окон. Фактически это был окончательный вариант внешнего вида нового автомобиля (в таком виде машину граждане увидят не раньше начала 50-х…).

Собственное лицо

19 июня 1945 года, за пять дней до парада Победы, на знаменитом автомобильном показе в Кремле советскому руководству были представлены образцы ГАЗ-51 и ГАЗ-63, а также новые легковые модели «Победы» ГАЗ М-20 и ГАЗ М-25. Наряду с «Победой» ГАЗ-51 вот-вот должен был встать на конвейер, однако в середине 1945 года выяснилось, что завод просто не готов должным образом обеспечить технологическую базу под массовый выпуск ГАЗ-51/ ГАЗ-63. Сложилось положение, при котором надо было выбирать между «Победой» и ГАЗ-51. Главный конструктор завода Андрей Липгарт всё-таки взял на себя ответственность и обязательство – завод будет выпускать серийно обе модели во что бы то ни стало. Это был тоже своеобразный подвиг. Автомобиль решено было выпускать с кабиной на деревянном каркасе, облицованном фанерой, так как алюминиевая промышленность страны еще восстанавливалась после войны.

Первая пробная партия автомобилей сошла с конвейера в январе 1946 года. Мелкосерийный выпуск ГАЗ-51 начался в июне 1946 года, а крупносерийный – только с конца 1947 года. Первые партии новой 2,5-тонной машины начали отгружать потребителям уже летом, хотя государственные испытания автомобиля ГАЗ-51 начались только осенью: сказалась спешка выполнения поставленной задачи – только к лету успели закончить заводские испытания. Государственный пробег проводился с 12 октября по 5 ноября, в наиболее трудное время для движения автомобилей, особенно в период дождей по грунтовым дорогам. В соответствии с задачей испытания был выбран 5403-километровый маршрут пробега – из Горького в Москву, далее по всей территории Украины, Молдавии, Белоруссии и назад через Москву в Горький. В пробеге участвовало одиннадцать автомобилей, из которых семь были ГАЗ-51 и четыре обслуживающих. В результате испытаний автомобиль ГАЗ-51 получил высокую оценку; его конструкция признана удачной и современной. Комиссия высказала замечания, касающиеся грузовой платформы автомобиля. Ее размеры (2940x1990x540 мм) и вместимость лишь 3,2 м3 (для навалочных грузов) оказались недостаточными. Но завод уже был не в состоянии изменить размеры платформы, иначе в только начавшемся выпуске автомобилей возникла бы производственная пауза. Только в 1955 году с переходом на модернизированный автомобиль ГАЗ-51А увеличили внутренние размеры платформы до 3080x2080x600 мм и стали выпускать автомобили как с неоткидными, так и с откидными боковыми бортами – по желанию заказчика.

| 1939 г. | 1943 г. (проект) | 1944 г. | 1945 г. | 1946 г. | |

|---|---|---|---|---|---|

| Грузоподъёмность, кг | 2000 | 2500 | |||

| Снаряженная масса, кг | н.д. | 2940 | 2710 | 2750 | |

| Тип кабины/ подножка | Цельнометаллическая | Деревянная | |||

| Капот | Обтекаемый | Аллигаторный | |||

| База, мм | 3300 | ||||

| Колея, мм | 1600/1650 | 1585/1650 | 1590*/1650 | ||

| Габаритные размеры, мм | 5450х(н.д.)х1800 | 5525х2200х2185 | 5525х 2200х 2130 | 5525х2215*х2115* | |

| Высота бортов, мм | 540 | 890 | 540 | 550* | |

| Длина платформы, мм | 2750 | 2930 | 2940 | 2975 | |

| Ширина платформы, мм | н.д. | 1900 | 1995 | ||

Двигатель:

|

ГАЗ-11А 76 при 3600 мин-1 |

ГАЗ-11А 76 при 2800 мин-1 |

ГАЗ-51 70* при 2800 мин-1 |

||

| Максимальная скорость, км/ч | 70 | ||||

| Расход топлива, л | н.д | 28 | 22 | 20-22 | |

| Вместимость бака, л | 100 | 100+120 | 90+105 | 105 | |

| Размерность покрышек | 7,00x20 | 7,5x20 | |||

Что касается модификации 4x4, то в 1946 году о серийном ее выпуске не было и речи. По плану 1946 года должны были изготовить сто экземпляров ГАЗ-63, однако ни в 1946, ни в 1947 году автозавод не мог физически освоить производство полноприводной модификации. Первые армейские грузовики ГАЗ-63 вышли из ворот завода только в сентябре 1948 года, спустя пять лет после изготовления опытного экземпляра и почти десять лет после начала разработок. В том же году на заводе построили опытный капотный автобус, который не имел перспектив стать серийным, а также начали выпускать короткобазное шасси под самосвал ГАЗ-93 для Одесского автосборочного завода. Первые модификации ГАЗ-51 стали появляться только на рубеже 1949–1950 годов, после того как 10 октября 1949 года последняя полуторка ГАЗ-ММ покинула сборочный цех ГАЗа.

Для ГАЗ-51 все закончилось благоприятно – модель встала на конвейер, пусть и с деревянной кабиной, а вот с «Победой» оказалось не так гладко. Выпуск машины в августе 1948 года после сборки пяти тысяч экземпляров свернули. Недоработок оказалось достаточно много, чтобы приостановить выпуск седана на полгода.

| 1945 г. | 1946 г. | 1947 г. | 1948 г. | |

|---|---|---|---|---|

| ГАЗ-51 | 2 | 2194 | 9344 | 26 890 |

| ГАЗ-51 шасси | 217 | 2470 | ||

| ГАЗ-51 шасси под самосвалы ГАЗ-93 | 2035 | |||

| ГАЗ-63 | 641 |

В 1947 году создателям автомобиля ГАЗ-51 была присуждена Сталинская премия второй степени, в 1949-м аналогичной премии была удостоена группа конструкторов автомобиля ГАЗ-63 во главе с Петром Музюкиным.

О серийном автомобиле ГАЗ-51/ ГАЗ-51А и его модификациях написано очень много. Автомобилю было суждено стать самым массовым грузовиком в истории СССР. Этот труженик дорог выпускался на протяжении тридцати лет (1946–1975), за которые было создано 3 481 033 автомобиля.

http://www.gruzovikpress.ru

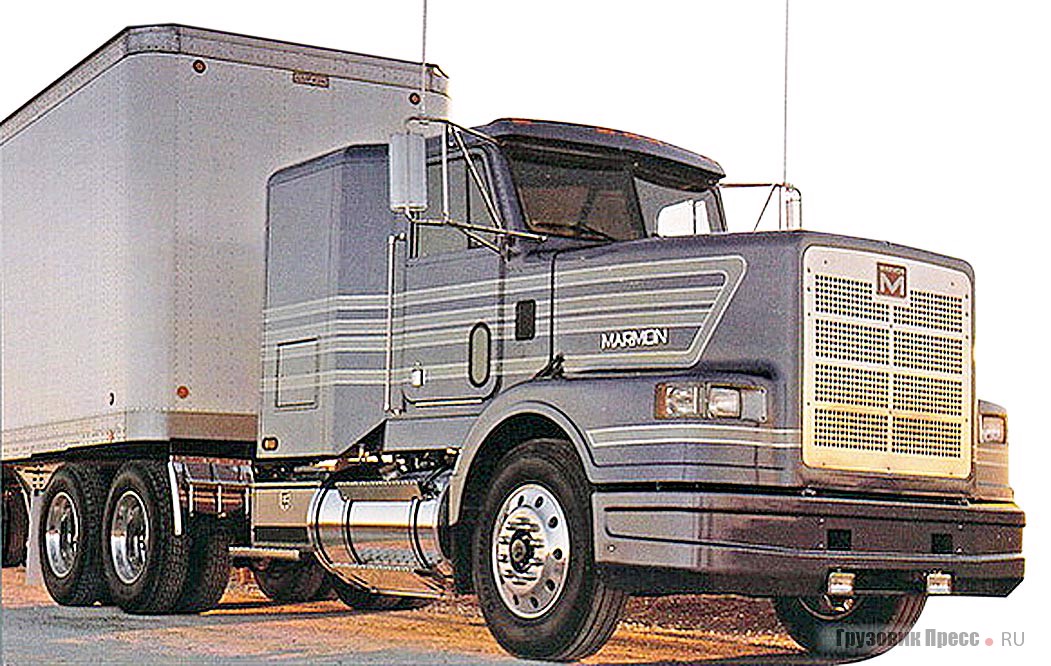

История американской марки Marmon

У американских водителей-дальнобойщиков с 1970-х годов сложилась своеобразная «иерархия» грузовиков, на которых им приходилось работать. Основными составляющими престижности машин той или иной марки являлись не только эксплуатационные характеристики и качество сборки, но и то, насколько автомобиль соответствовал индивидуальным пожеланиям заказчика. Учитывая то, что многие водители являются владельцами своих грузовиков и проводят в пути значительную часть жизни, это очень существенное требование. По сложившейся традиции вершину этого своеобразного Олимпа длительное время занимают автомобили марок Kenworth и Peterbilt, хотя относительно недавно самыми престижными в США считались машины марки Marmon, носившие неофициальный титул, вынесенный в заголовок статьи.

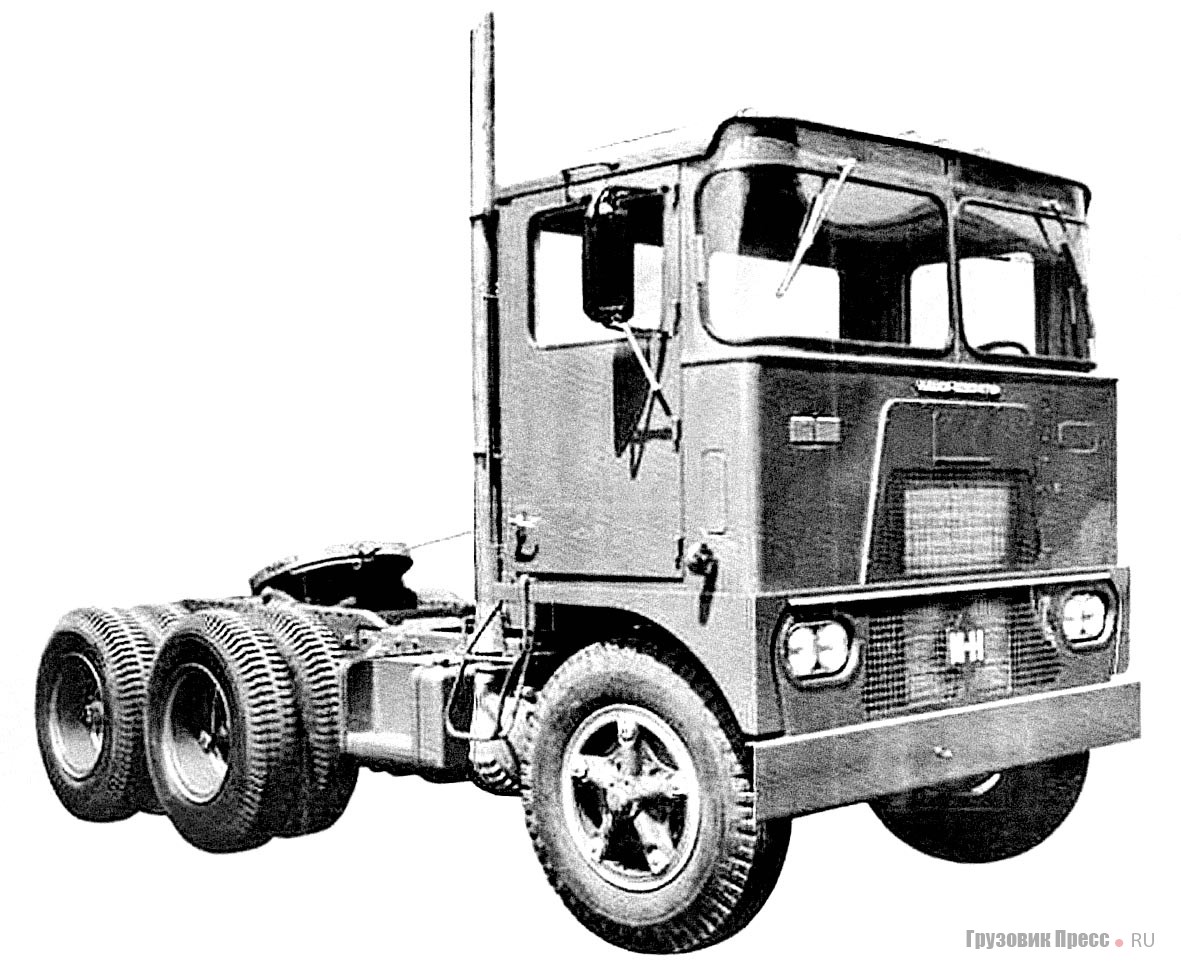

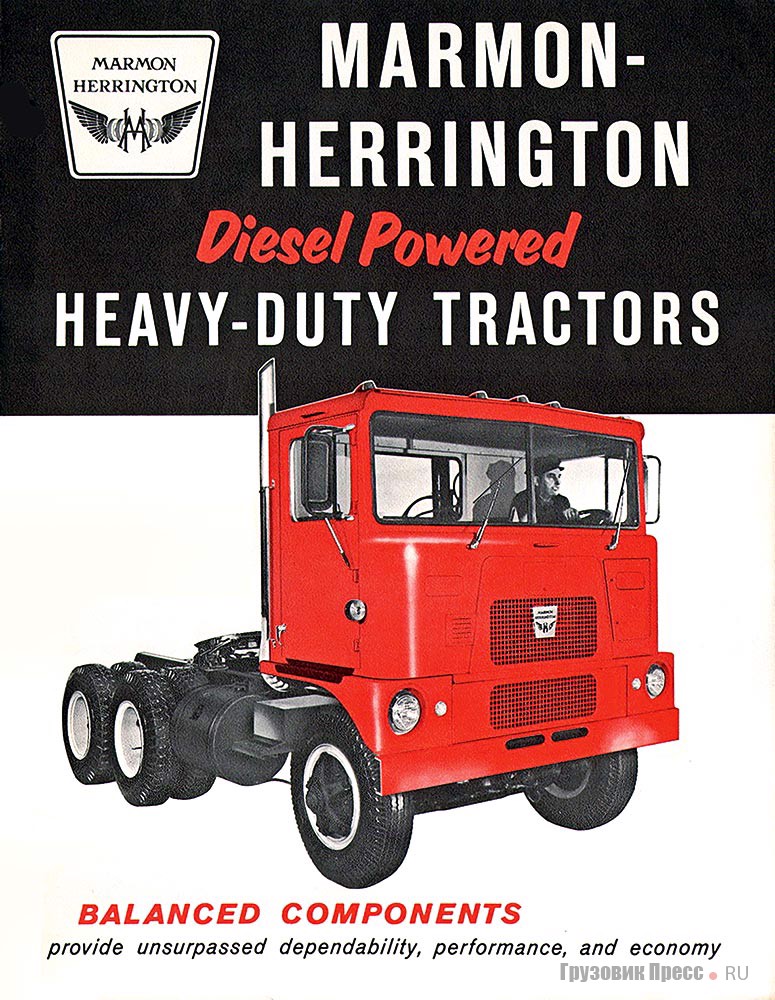

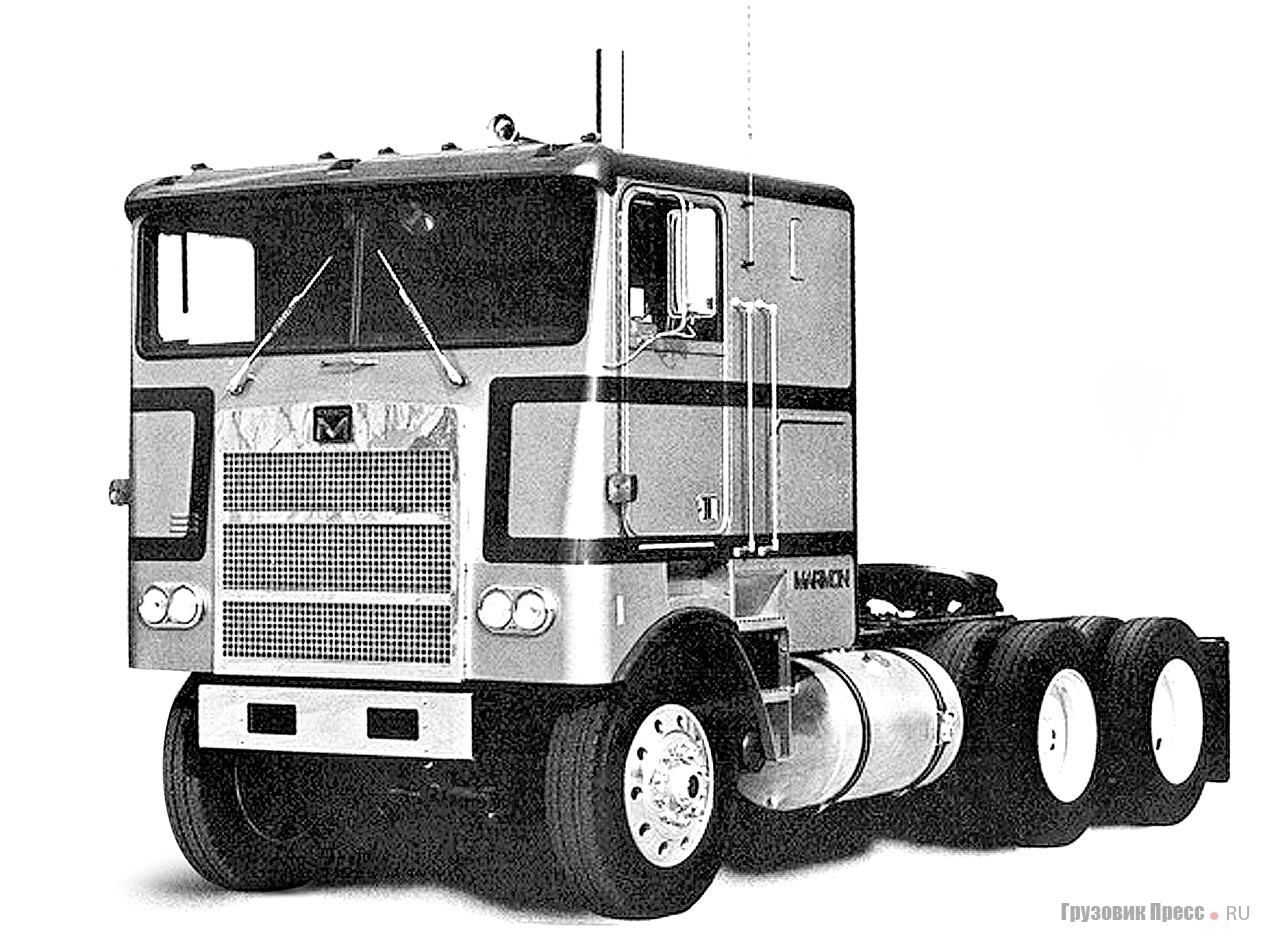

Сборка грузовиков Marmon началась в 1964 г., однако для полноты картины стоит рассказать о событиях, которые стали причиной появления машин этой марки. К началу 1960-х гг. компания Marmon-Herrington из Индианаполиса, некогда известная своими автомобилями повышенной проходимости, занималась сборкой полноприводных конверсий грузовиков Ford и автобусных шасси, а также выпуском различного промышленного оборудования. Для расширения производства компания сделала попытку выйти на рынок магистральных седельных тягачей. К июню 1961 г. был построен прототип трёхосного бескапотного тягача модели HDT-1 с кабиной из алюминия. Осенью того же года было построено еще несколько тягачей этого типа, которые направили для испытаний в крупные транспортные компании. В 1962 г. в цехах автобусного отделения Oneida в Индианаполисе начался серийный выпуск седельных тягачей, которые стали обозначаться как модель HDT. Серийные тягачи, в отличие от прототипа, получили несколько иную кабину и по желанию покупателей могли оснащаться либо дизельными двигателями Detroit Diesel мощностью 218 л.с., либо 220-сильными дизелями Caterpillar и Cummins.

В 1963 г. основатель компании Marmon-Herrington Артур Херрингтон решил отойти от дел и в июне того же года продал свои акции семье Прицкер (Pritzker) из Чикаго. В следующем году образовалась компания Marmon Group, куда вошли Marmon-Herrington и ее отделения, а также другие предприятия семьи Прицкер. Компания Marmon-Herrington существует и поныне, занимаясь выпуском передних ведущих мостов и раздаточных коробок.

В июле 1963 г. отделение Truck Division по выпуску седельных тягачей модели HDT, которых к этому времени изготовили 45–50 штук, приобрел Эдрин Руп (Roop), дистрибьютор Marmon-Herrington на юго-западе США. Рупу достались около 15 незаконченных тягачей и техническая оснастка для их сборки. Все это он перевез в г. Дентон (штат Техас), где основал новую компанию, которая получила название Marmon Motor Company, а ее продукция – марку Marmon. До 1933 г. эту марку носили высококлассные легковые автомобили компании Marmon Motor Car Company из Индианаполиса, которая, по сути, была предшественницей Marmon-Herrington. Заимствование давно исчезнувшего названия должно было подчеркнуть преемственность традиций престижа и качества. Компания располагалась в арендованных помещениях, а ее первоначальный штат насчитывал 30 человек. Руп планировал на начальном этапе собирать по одному тягачу в день, хотя, по его словам, производственные площади позволяли довести выпуск до 1200 машин в год.

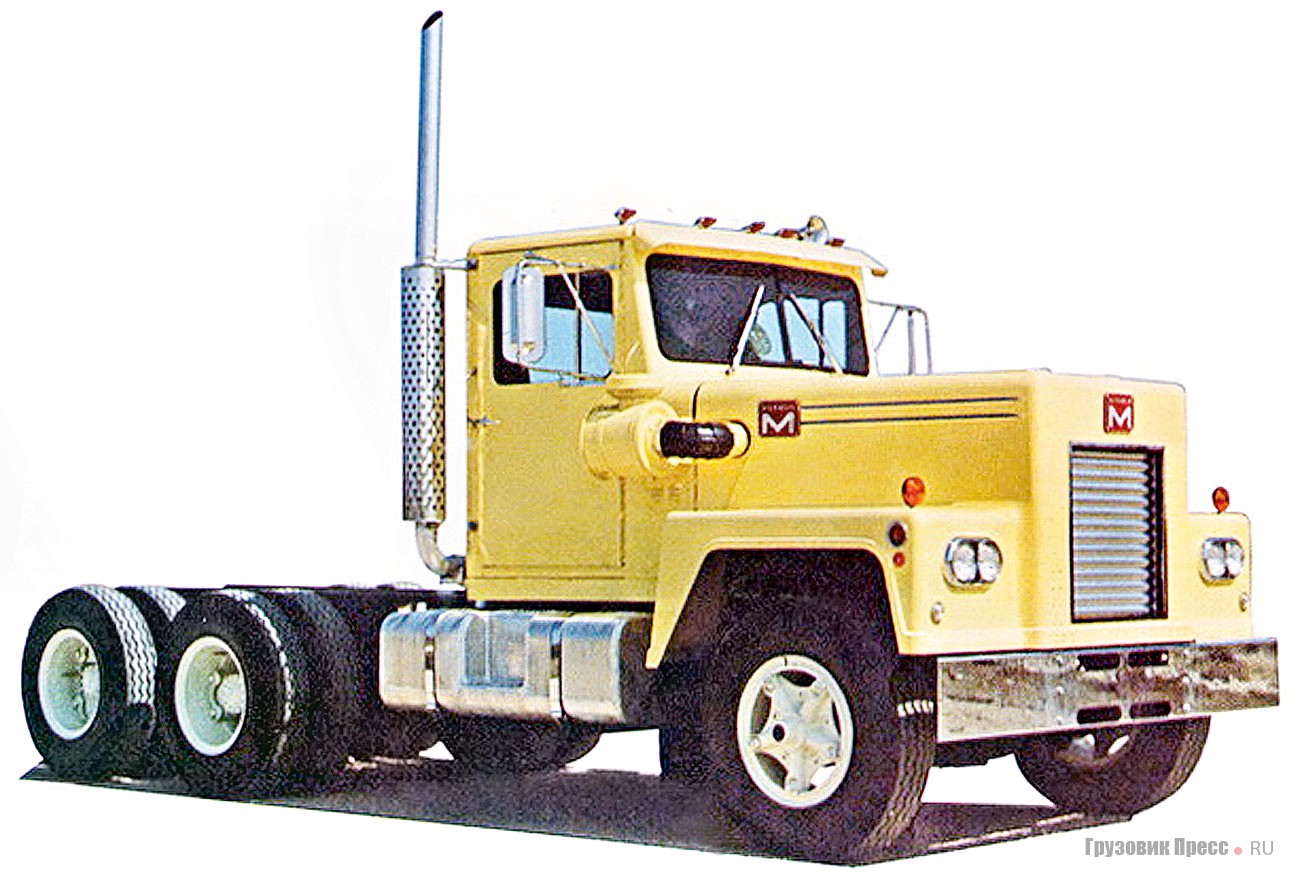

В марте 1964 г. был собран первый грузовик марки Marmon, а с мая начался серийный выпуск. Сначала это были машины, собранные из комплектов, привезённых из Индианаполиса, и сохранившие старое название модели – HDT (от Heavy Duty Tractor, т. е. «тягач тяжёлого класса»). Появившиеся осенью 1964 г. тягачи полностью собственной постройки также сохранили прежнее обозначение, но получили кабины из алюминия с изменённой передней панелью и иной облицовкой радиатора. В этом же году Marmon Motor приобрела многопрофильная корпорация Space из Далласа, после чего производство было перенесено в промышленную зону корпорации, расположенную в пригороде Далласа – Гарлэнде.

Бескапотные седельные тягачи модели HDT, выпускавшиеся в 1960-х гг., имели колесную формулу 4х2 или 6х4 и могли оснащаться как «дневной» кабиной, так и кабиной со спальным отсеком. В 1968 г. предлагался специальный вариант модели HDT с тремя задними мостами и дизельным двигателем мощностью 434 л.с.

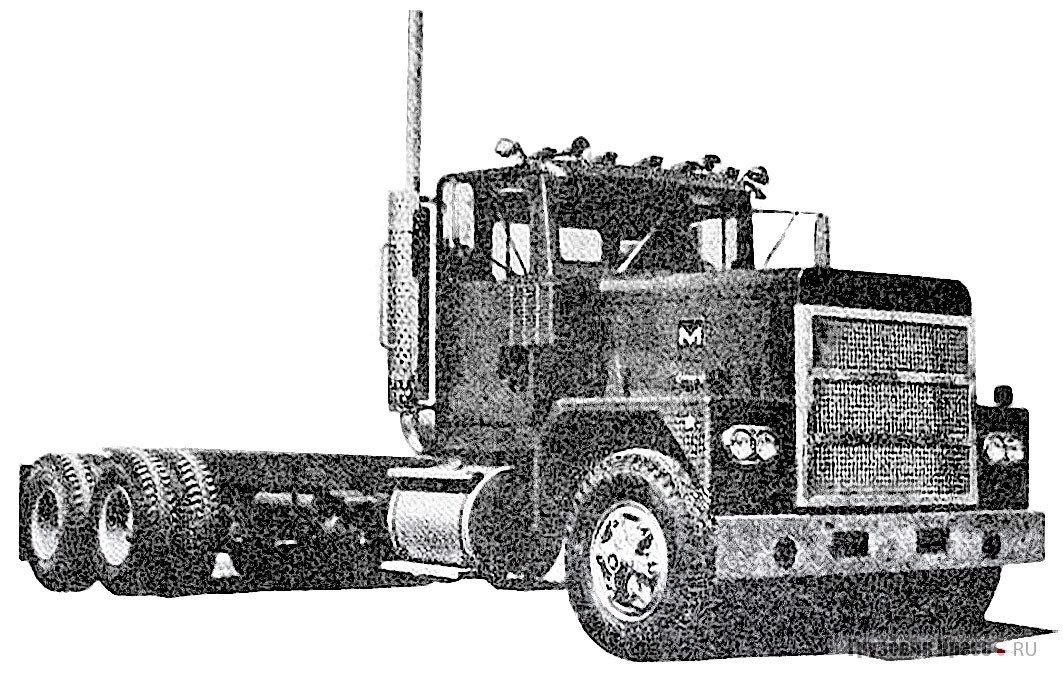

Осенью 1969 г. параллельно началось производство модели CHDT капотной компоновки с угловатым оперением из стеклопластика. Объём моторного отсека делал возможным установку на эти машины любого дизельного двигателя, выпускавшегося компаниями Caterpillar, Cummins и Detroit Diesel. По желанию заказчика грузовики, предназначенные для тяжёлых условий эксплуатации, могли оснащаться металлическим оперением. В 1971 г. различные исполнения моделей HDT и CHDT стали обозначать дополнительными сочетаниями из двух букв (например, CHDT-BC, -BD и т. п.).

В апреле 1973 г. Space Corp. вместе с Marmon Motor стали собственностью The Interstate Corporation (TIC) из г. Чаттануга (штат Теннеси), занимавшейся финансами и страховым бизнесом. Пост президента компании вместо Рупа занял Роберт Торнелл (Thornell).

Из-за того что сборка грузовиков Marmon велась вручную по индивидуальным заказам, объёмы ежегодного выпуска всегда были небольшими. Например, во второй половине 1973 года было собрано 300 автомобилей.

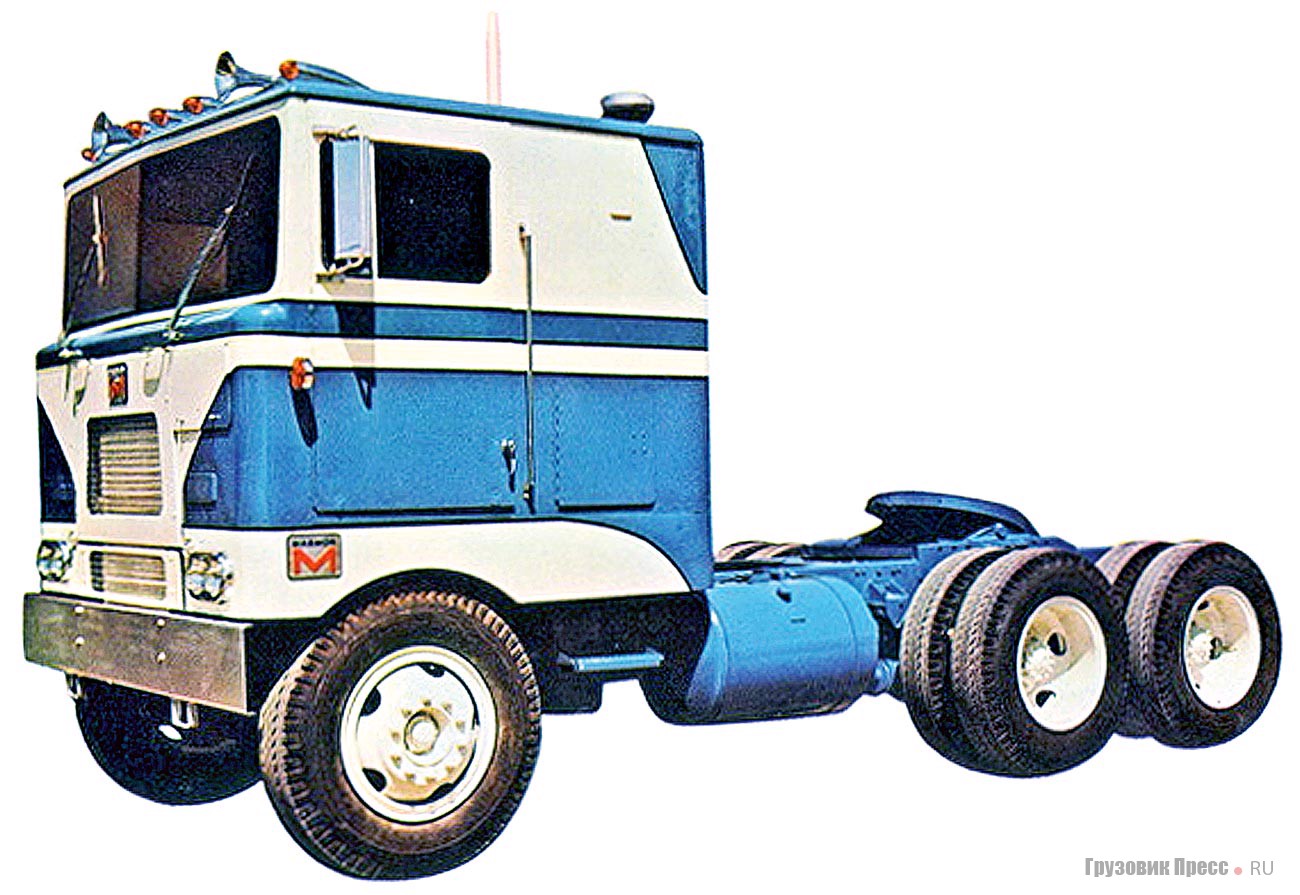

Полное обновление производственной программы произошло в 1974 г., когда были созданы тягачи Marmon второго поколения. Новый модельный ряд включал капотные модели CHDT-АC (4х2) и CHDT-BC (6х4) с капотом из стеклопластика, выполненные в стиле грузовиков Kenworth W-900 и Peterbilt 359, а также модели с кабиной над двигателем HDT-АC (4х2) и HDT-ВC (6х4). Машины создавались с максимальным учетом нужд их будущих владельцев, поэтому 90% оборудования, которое ранее устанавливалось по заказу, вошло в стандартную комплектацию. Теперь каждый автомобиль в обязательном порядке оснащали кондиционером, радиостанцией, пневмоподвеской водительского сиденья, алюминиевыми топливными баками и другими устройствами, улучшающими комфорт и эксплуатационные свойства. Новые тягачи в стандартной комплектации оснащали 350-сильными дизелями Cummins, однако наличие радиаторных решёток с большой площадью охлаждения позволяло в будущем устанавливать на них перспективные дизельные двигатели мощностью 450–600 л.с. На бескапотные грузовики монтировали кабину длиной 86 дюймов (2,2 м) со спальным местом или кабину «дневного» типа, что отражалось в индексе модели. С 1976 г. на машины по заказу стали устанавливать кабины длиной 110 дюймов (2,8 м) с двумя спальными местами.

Образцы новых капотных и бескапотных тягачей в марте 1974 г. были впервые представлены на «грузовом» автошоу в Сан-Франциско, где стали сенсацией. С этого момента за компанией Marmon Motor прочно закрепилась репутация изготовителя грузовиков очень высокого класса. Будущие продажи тягачей новых моделей руководство компании оценивало на уровне 80 штук в месяц. Сборка машин второго поколения в различном исполнении осуществлялась до конца 1980 г. Параллельно выпускались тягачи модели BCHDT-BC с угловатым алюминиевым оперением, предназначенные для работ в тяжёлых условиях.

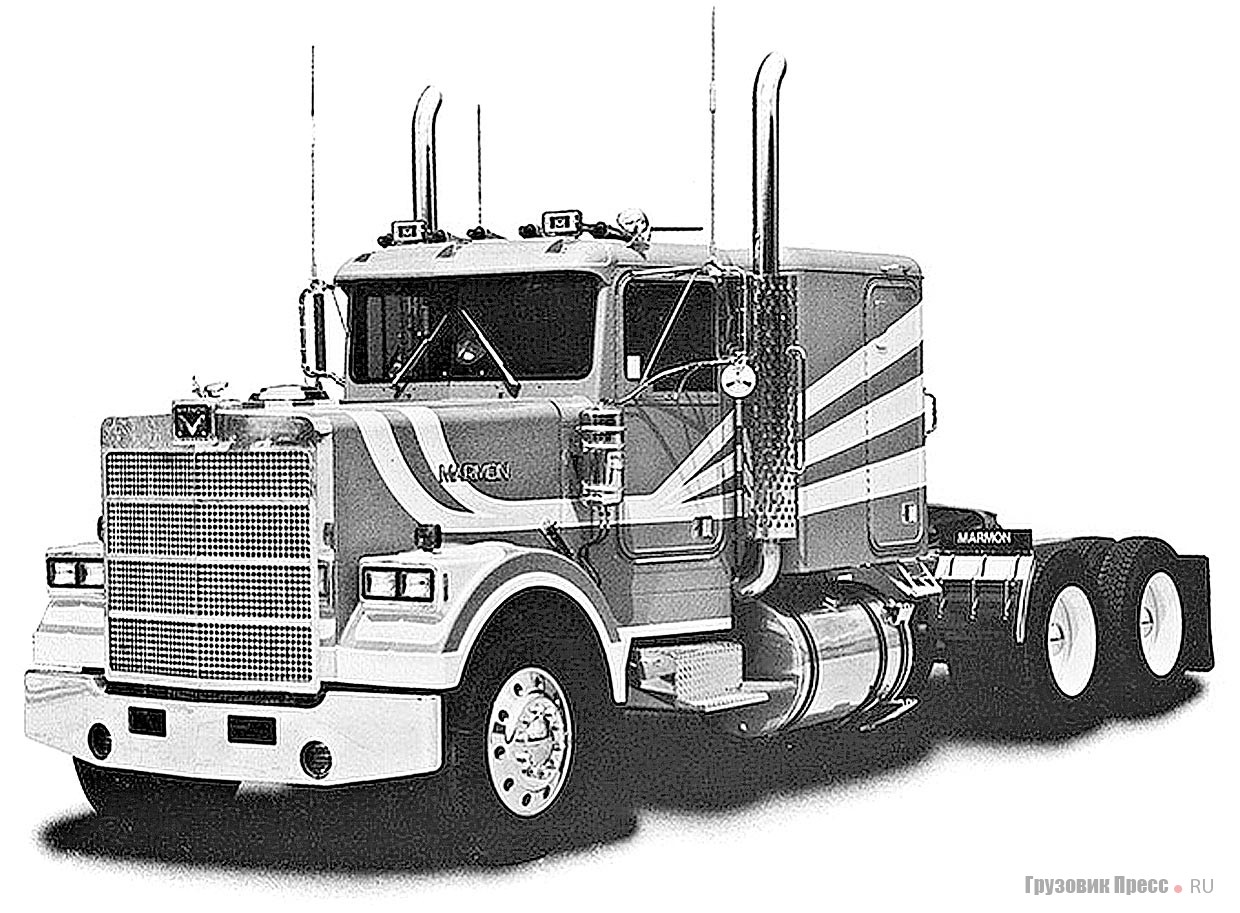

В конце 1980 г. грузовики капотной и бескапотной компоновки подверглись небольшому рестайлингу (получили новую облицовку радиатора и оперение, прямоугольные фары, двери со скругленными углами) и составили модельный ряд третьего поколения. Одновременно у автомобилей Marmon сменилась система обозначения моделей. Теперь оно состояло из цифры, соответствующей длине кабины в дюймах, и буквы или комбинации букв, обозначающих исполнение: F (от Fleet) – машины для компаний-перевозчиков, P (от Premium) – версии «люкс» для индивидуальных владельцев и B (от Butterfly Hood) – наличие алюминиевого капота с откидными боковинами. Автомобили в исполнении Premium внешне выделялись радиаторной решеткой, состоящей из 8 сегментов. В модельный ряд начала 1980-х годов входили капотные модели 54-P, 54-F, 54-FB и бескапотные – 60-P, 60-F, 86-P, 86-F и 110-P. В 1981 г. было продано 285 автомобилей.

В 1983 г. на капотные грузовики стали монтировать кабину, удлиненную на 3 дюйма, из-за чего их цифровой индекс сменился на «57». В 1985 г. производственная программа компании пополнилась седельным тягачом Marmon 57L типа 6х4 облегченной конструкции, имевшим наклонный капот и односкатную ошиновку задних колес. Заявлялось, что этот грузовик является самым лёгким американским трёхосным седельным тягачом: при разрешённой полной массе 22 700 кг он весил всего 5350 кг. На шасси модели 57L c двойной ошиновкой задних колёс можно было монтировать самосвальные кузова и бетоносмесители. На модель 57L в стандартной комплектации устанавливали дизели Caterpillar мощностью 270 л.с. В 1990 г. появился вариант этой модели со смещённой назад передней осью, получивший обозначение Marmon SB57L (SB – от слова Setback).

В конце 1990 г. в производственную программу добавилась модель R со смещённой назад передней осью и улучшенной аэродинамикой. Автомобили комплектовали 57-дюймовыми алюминиевыми кабинами нового типа с увеличенным наклоном ветрового стекла, которые могли быть объединены со спальными отсеками длиной от 0,91 до 1,73 м. В 1991 г. выпуск грузовиков бескапотной компоновки был прекращён. Значительное расширение модельного ряда произошло в 1995 г., когда появились две модели с обтекаемым оперением и покатым капотом – D обычной компоновки и S со смещённой назад передней осью. Одновременно грузовики модели SB57L подвергли рестайлингу, после чего они стали похожи на автомобили модели S, но при этом имели более короткий капот. С этого периода на все модели грузовиков, включая «классическую» P, монтировали кабины с улучшенной аэродинамикой. На автомобили моделей D, P, R и S можно было установить дизельные двигатели мощностью до 500 л.с., на грузовики модели L – до 370 л.с. В это время в компании Marmon работало 175 человек, производительность была 3 грузовика в день, а сеть продаж в США насчитывала 40 представительств.

Отличная репутация грузовиков Marmon привлекла внимание американских правительственных структур. В 1990-х годах некоторое количество тягачей моделей D и P с бронированной кабиной было закуплено Министерством энергетики США для перевозки ядерных боеприпасов. С 1990-х и до 2005 г. тягачи модели SB125R применялись в ВВС США для буксировки по дорогам общего пользования пятиосных полуприцепов со ступенями баллистической ракеты LGM-118A Peacekeeper, более известной в нашей стране как MX.

В 1996 г. владелец транспортной компании из Австралии Питер Макс основал в г. Мельбурне небольшую компанию Max Marmon Handbuilt Trucks, которая занялась сборкой тягачей Marmon модели P. Грузовики австралийской сборки получили марку Max Marmon. Объёмы выпуска были незначительные.

В 1997 г. руководство корпорации TIC United, в состав которой входила Marmon Motor, приняло решение прекратить выпуск грузовиков. Последний грузовой автомобиль марки Marmon вышел из сборочного цеха 5 февраля 1997 г. Это был тягач модели 125DHR с увеличенной высотой спального отсека. На освободившихся площадях компания Navistar International наладила сборку грузовиков International серии Paystar.

http://www.gruzovikpress.ru

В конце октября в соответствии с подписанным контрактом уже была отгружена первая партия шин типоразмера 225/60 R18 в количестве 700 штук. В ноябре планируется поставить еще более тысячи шин данной модели. Ожидается, что новинка появится в розничной продаже уже в следующем сезоне.

Как сообщает пресс-служба "Белшины", новые шины в июне текущего года прошли сравнительные лабораторно-дорожные испытания в конкуренции с импортными аналогами и превзошли их по нескольким показателям.

"Направленный дорожный рисунок протектора шины обеспечивает устойчивость и управляемость при движении, надежные эксплуатационные характеристики на дорогах, что позволит владельцу авто ездить на более высоких скоростях. В первую очередь мы заботимся о безопасности и комфорте наших автолюбителей", - отметила пресс-секретарь Виктория Кулик.

БЕЛТА

По существующей договоренности партнеры из Китая поставляют комплектующие, в Бресте на заводе "Брестмаш" (он входит в холдинг "БелавтоМАЗ") производятся сборка и тестирование автомобилей, далее под брендом МАЗ продукцию реализуют в Беларуси и странах Евразийского экономического союза (ЕАЭС).

Для реализации проекта выбраны два варианта известной модели Sunray ("Солнечный луч"): пассажирский микроавтобус и малотоннажный грузовой фургон.

Сообщается, что в августе 2017 года в холдинг "БелавтоМАЗ" поступили три образца автомобилей JAC Sunray для проведения испытаний и последующей сертификации. Вся необходимая документация должна быть подготовлена к концу этого года.

Для сборки автомобилей на "Брестмаше" уже подготовлены производственные площади, к которым подведены все коммуникации. Часть оборудования для сборочного производства поставит Минский автозавод. На нем же пройдут подготовку специалисты и рабочие брестского предприятия.

"Вечерний Брест"

Станция произведена в Беларуси и подходит для всех типов «зеленых» автомобилей. Сейчас в Беларуси у автолюбителей около 300 электрокаров.

Кроме открывшейся станции в «Е-сити» электрозаправки действуют в паркинге ТРЦ Galleria Minsk, у БНБ-Банка на проспекте Независимости, 87а, по ул. Веры Хоружей, 32а, в гостиничном комплексе Rivera Club, а также в офисе Технобанка на Кропоткина, 44 и в столичном «Tesla-клубе» в д. Большое Стиклево, 33/1.

http://infobaza.by